Tư vấn thi công HDPE

Màng HDPE: Yêu cầu Kiểm tra Độ kín Khí Kênh Khí Kép

Trong lĩnh vực địa kỹ thuật công trình, việc đảm bảo sự ổn định, bền vững và an toàn cho các công trình là ưu tiên hàng đầu. Các vật liệu địa kỹ thuật ngày càng đóng vai trò quan trọng, và màng chống thấm là một trong số đó. Đặc biệt, màng HDPE, với những ưu điểm vượt trội, đã được ứng dụng rộng rãi. Tuy nhiên, để phát huy tối đa hiệu quả của màng HDPE, đặc biệt là trong các cấu trúc phức tạp như kênh khí kép, việc kiểm tra độ kín khí đóng vai trò then chốt. Bài viết này sẽ đi sâu vào yêu cầu kiểm tra độ kín khí của kênh khí kép sử dụng màng HDPE, mang đến cái nhìn toàn diện và sâu sắc cho quý độc giả quan tâm đến lĩnh vực địa kỹ thuật. Chúng ta sẽ cùng nhau khám phá tại sao việc này lại quan trọng đến vậy, quy trình kiểm tra ra sao, và làm thế nào để đạt được kết quả tốt nhất.

Địa kỹ thuật công trình và vai trò của vật liệu chống thấm

Địa kỹ thuật công trình là một ngành khoa học và kỹ thuật ứng dụng, tập trung vào hành vi của đất và đá khi chịu tác động của các công trình xây dựng. Nó liên quan đến việc thiết kế, xây dựng và bảo trì các cấu trúc, từ móng nhà, cầu đường, đập thủy điện, đến các công trình ngầm. Mục tiêu cốt lõi là đảm bảo sự ổn định, khả năng chịu tải, và tuổi thọ của công trình, đồng thời giảm thiểu tác động tiêu cực đến môi trường.

Trong bối cảnh đó, các vật liệu địa kỹ thuật, đặc biệt là vật liệu chống thấm, đóng vai trò không thể thiếu. Chúng giúp ngăn chặn sự xâm nhập của nước, hóa chất hoặc các yếu tố gây hại khác vào kết cấu công trình, bảo vệ vật liệu xây dựng khỏi bị ăn mòn, hư hỏng, và duy trì tính toàn vẹn của công trình theo thời gian. Nếu ví móng nhà như bộ xương, thì vật liệu chống thấm chính là lớp da bảo vệ, giữ cho “cơ thể” công trình luôn khỏe mạnh.

Màng HDPE: Một lựa chọn ưu việt trong chống thấm

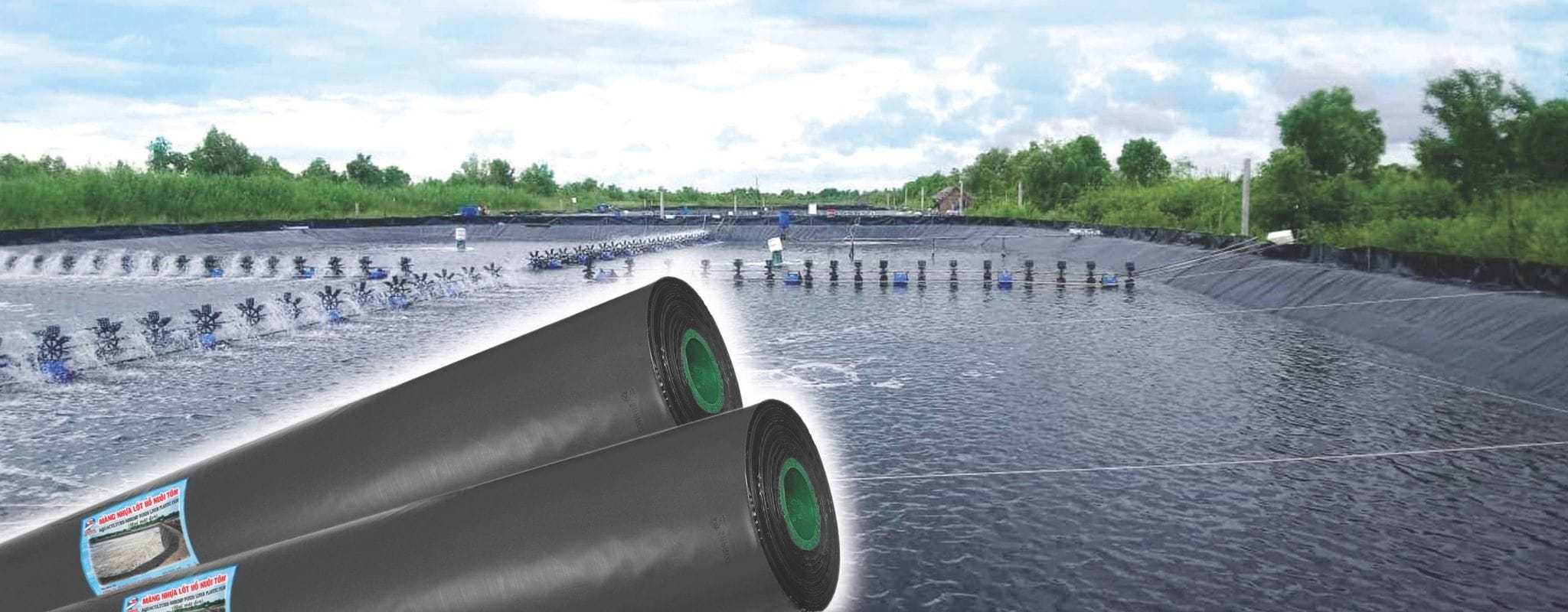

Màng HDPE (High-Density Polyethylene) là một loại vật liệu polymer có mật độ cao, được sản xuất từ dầu mỏ. Nhờ cấu trúc phân tử đặc biệt, màng HDPE sở hữu hàng loạt các đặc tính ưu việt:

- Khả năng chống thấm tuyệt vời: Cấu trúc kín khít của HDPE ngăn nước, dầu mỡ, và nhiều loại hóa chất khác thấm qua.

- Độ bền cơ học cao: Màng có khả năng chống kéo, chống xé, chống đâm thủng tốt, chịu được áp lực và biến dạng dưới tải trọng.

- Khả năng chống UV và bức xạ: Kháng lại tác động của tia cực tím từ ánh nắng mặt trời, giúp duy trì độ bền trong thời gian dài.

- Khả năng chống hóa chất: Chống lại sự ăn mòn của nhiều loại axit, bazơ và dung môi công nghiệp.

- Tính linh hoạt: Dễ dàng thi công trên nhiều loại địa hình phức tạp, ôm sát bề mặt.

- Tuổi thọ cao: Có thể lên đến hàng chục năm nếu được lắp đặt và bảo vệ đúng cách.

Chính những đặc tính này mà màng HDPE đã trở thành lựa chọn hàng đầu cho nhiều ứng dụng như lót ao hồ, bãi rác, hầm chứa, tầng hầm, và đặc biệt là các công trình thủy lợi, xử lý nước thải.

Kênh khí kép và tầm quan trọng của việc kiểm tra độ kín khí

Trong các dự án xây dựng quy mô lớn, đặc biệt là các công trình ngầm hoặc các hệ thống xử lý nước thải, việc tạo ra các lớp bảo vệ hiệu quả là vô cùng quan trọng. Kênh khí kép, một khái niệm đôi khi còn khá mới mẻ với nhiều người, thực chất là một hệ thống gồm hai lớp màng địa kỹ thuật song song, tạo ra một không gian rỗng ở giữa. Không gian này thường được thiết kế để chứa khí hoặc để tạo ra một lớp đệm, giúp kiểm soát sự di chuyển của chất lỏng hoặc khí.

Tại sao lại cần đến “kênh khí kép”? Nó giống như việc bạn mặc hai lớp áo khi trời lạnh vậy. Lớp áo trong giữ ấm, còn lớp áo ngoài chống gió, chống mưa. Trong địa kỹ thuật, lớp màng thứ nhất đóng vai trò chống thấm chính, còn lớp màng thứ hai, cùng với không gian khí ở giữa, tạo ra một lớp bảo vệ dự phòng. Nếu lớp màng thứ nhất gặp sự cố, lớp màng thứ hai vẫn đảm bảo công trình không bị rò rỉ.

Tuy nhiên, hiệu quả của hệ thống kênh khí kép phụ thuộc hoàn toàn vào tính toàn vẹn của cả hai lớp màng. Nếu một trong hai lớp bị thủng hoặc rò rỉ, hệ thống sẽ mất đi tác dụng bảo vệ. Đây chính là lúc yêu cầu kiểm tra độ kín khí của kênh khí kép trở nên cấp thiết.

Tại sao cần kiểm tra độ kín khí của kênh khí kép?

Việc kiểm tra độ kín khí cho kênh khí kép sử dụng màng HDPE không chỉ là một yêu cầu kỹ thuật đơn thuần, mà còn là yếu tố quyết định đến:

- Hiệu quả chống thấm: Đảm bảo nước, chất thải hoặc các tác nhân gây ô nhiễm không bị rò rỉ ra môi trường xung quanh, bảo vệ nguồn nước ngầm và hệ sinh thái.

- An toàn công trình: Ngăn ngừa sự cố nghiêm trọng như sập đổ, tràn chất thải, gây thiệt hại về người và tài sản.

- Tuân thủ quy định: Đáp ứng các tiêu chuẩn kỹ thuật, môi trường và pháp lý hiện hành.

- Tiết kiệm chi phí dài hạn: Phát hiện và khắc phục sớm các lỗi nhỏ, tránh những sửa chữa tốn kém và phức tạp sau này.

- Tính toàn vẹn của hệ thống: Đảm bảo không gian khí được duy trì, phục vụ đúng mục đích thiết kế (ví dụ: cho phép theo dõi sự rò rỉ).

Imagine một tấm bạt che mưa cho một khu chợ ngoài trời. Nếu tấm bạt có một lỗ thủng nhỏ, nước mưa vẫn có thể lọt vào làm ướt hàng hóa. Nhưng nếu bạn có hai lớp bạt, và lớp dưới vẫn còn nguyên vẹn, thì hàng hóa vẫn được bảo vệ. Kênh khí kép hoạt động tương tự như vậy.

Các phương pháp kiểm tra độ kín khí cho kênh khí kép màng HDPE

Có nhiều phương pháp để kiểm tra độ kín khí của kênh khí kép màng HDPE, mỗi phương pháp có những ưu điểm và hạn chế riêng. Việc lựa chọn phương pháp phù hợp phụ thuộc vào quy mô dự án, loại màng HDPE sử dụng, và yêu cầu cụ thể của công trình. Dưới đây là một số phương pháp phổ biến:

1. Kiểm tra bằng áp suất khí (Air Pressure Test)

Đây là phương pháp phổ biến và hiệu quả nhất để kiểm tra độ kín khí của kênh khí kép. Quy trình cơ bản như sau:

- Đóng kín các đầu nối: Các khu vực tiếp giáp, mối hàn, hoặc các điểm kết nối của hệ thống kênh khí kép sẽ được bịt kín cẩn thận để tạo thành một không gian kín hoàn toàn.

- Cấp khí: Một lượng khí nén có áp suất được kiểm soát sẽ được đưa vào không gian giữa hai lớp màng HDPE.

- Giám sát áp suất: Áp suất khí trong kênh được theo dõi trong một khoảng thời gian nhất định.

- Đánh giá kết quả: Nếu áp suất khí duy trì ổn định hoặc giảm trong một giới hạn cho phép theo tiêu chuẩn, thì hệ thống được coi là kín khí. Nếu áp suất giảm nhanh chóng, điều đó cho thấy có sự rò rỉ.

Ưu điểm:

- Khả năng phát hiện rò rỉ rất nhạy.

- Cho phép xác định vị trí rò rỉ tương đối dễ dàng khi kết hợp với các kỹ thuật bổ trợ (ví dụ: sử dụng dung dịch xà phòng).

- Phù hợp với nhiều loại cấu trúc kênh khí kép.

Nhược điểm:

- Yêu cầu kỹ thuật thi công và bịt kín cẩn thận.

- Cần thiết bị chuyên dụng để cấp và đo áp suất khí.

2. Kiểm tra bằng chân không (Vacuum Test)

Ngược lại với kiểm tra bằng áp suất khí, phương pháp này sử dụng áp suất chân không.

- Tạo chân không: Một hệ thống bơm chân không được kết nối với không gian kênh khí kép, hút không khí ra ngoài để tạo ra áp suất âm.

- Giám sát áp suất chân không: Áp suất chân không được duy trì và theo dõi.

- Đánh giá kết quả: Sự giảm sút của áp suất chân không cho thấy có sự xâm nhập của không khí từ bên ngoài vào, tức là có rò rỉ.

Ưu điểm:

- An toàn hơn trong một số trường hợp so với áp suất khí cao.

- Có thể phát hiện các lỗ thủng nhỏ.

Nhược điểm:

- Ít phổ biến hơn so với phương pháp áp suất khí.

- Khả năng phát hiện rò rỉ có thể không nhạy bằng phương pháp áp suất khí trong một số trường hợp.

3. Kiểm tra bằng dung dịch xà phòng hoặc chất tạo bọt

Phương pháp này thường được sử dụng kết hợp với kiểm tra áp suất khí để xác định chính xác vị trí rò rỉ.

- Áp dụng dung dịch: Sau khi hệ thống được cấp áp suất khí, dung dịch xà phòng hoặc chất tạo bọt sẽ được bôi hoặc phun lên bề mặt màng HDPE, đặc biệt là tại các mối hàn hoặc các khu vực nghi ngờ có rò rỉ.

- Quan sát: Nếu có rò rỉ, khí sẽ thoát ra khỏi lỗ thủng và tạo thành các bong bóng xà phòng, cho phép xác định chính xác vị trí bị lỗi.

Ưu điểm:

- Rất hiệu quả trong việc định vị điểm rò rỉ.

- Đơn giản, chi phí thấp.

Nhược điểm:

- Chỉ có tác dụng khi đã xác định được có rò rỉ.

- Hiệu quả có thể bị ảnh hưởng bởi điều kiện thời tiết (gió, nhiệt độ).

4. Kiểm tra bằng dòng khí Helium (Helium Leak Detection)

Đây là một phương pháp cao cấp, thường được áp dụng cho các dự án yêu cầu độ kín khí tuyệt đối.

- Sử dụng khí Helium: Helium là một loại khí trơ, có phân tử rất nhỏ, dễ dàng khuếch tán qua các lỗ thủng.

- Đầu dò Helium: Một đầu dò chuyên dụng sẽ được di chuyển dọc theo bề mặt màng hoặc trong không gian kênh khí để phát hiện sự hiện diện của Helium.

- Đánh giá kết quả: Lượng Helium phát hiện được sẽ cho biết mức độ rò rỉ.

Ưu điểm:

- Độ nhạy cực cao, có thể phát hiện các lỗ thủng rất nhỏ.

- Phù hợp với các ứng dụng đòi hỏi tiêu chuẩn khắt khe.

Nhược điểm:

- Chi phí rất cao.

- Yêu cầu thiết bị và kỹ thuật chuyên sâu.

Quy trình kiểm tra áp suất khí cho màng HDPE

Quy trình kiểm tra áp suất khí cho màng HDPE

Yêu cầu kỹ thuật và quy trình kiểm tra

Việc thực hiện kiểm tra độ kín khí của kênh khí kép màng HDPE cần tuân thủ các yêu cầu kỹ thuật và quy trình chuẩn mực để đảm bảo tính chính xác và hiệu quả. Dưới đây là các yếu tố quan trọng cần lưu ý:

1. Chuẩn bị bề mặt thi công

- Làm sạch: Bề mặt màng HDPE phải được làm sạch hoàn toàn khỏi bụi bẩn, dầu mỡ, hoặc bất kỳ vật liệu nào có thể cản trở việc bám dính hoặc gây hư hại.

- Kiểm tra mối hàn: Trước khi tiến hành kiểm tra độ kín khí, tất cả các mối hàn phải được kiểm tra bằng các phương pháp phù hợp (ví dụ: kiểm tra trực quan, kiểm tra chân không mối hàn, hoặc siêu âm) để đảm bảo chúng đạt yêu cầu về cường độ và độ kín.

2. Lựa chọn áp suất kiểm tra

Áp suất khí được sử dụng để kiểm tra phải phù hợp với loại màng HDPE, độ dày, và thiết kế của hệ thống. Thông thường, áp suất này sẽ được quy định trong hồ sơ thiết kế hoặc các tiêu chuẩn kỹ thuật liên quan. Áp suất quá cao có thể gây hư hại cho màng, trong khi áp suất quá thấp sẽ không phát hiện được các lỗi nhỏ.

“Việc xác định đúng áp suất kiểm tra là bước đầu tiên và quan trọng nhất để đảm bảo tính hiệu quả của quy trình.” – Kỹ sư Nguyễn Văn An, chuyên gia Địa kỹ thuật.

3. Thời gian giữ áp suất

Thời gian giữ áp suất là khoảng thời gian mà áp suất khí được duy trì trong kênh khí kép. Thời gian này cũng được quy định cụ thể, đủ dài để phát hiện bất kỳ sự giảm áp nào do rò rỉ. Thông thường, thời gian này có thể kéo dài từ vài giờ đến 24 giờ, tùy thuộc vào yêu cầu của dự án và điều kiện môi trường.

4. Kiểm soát nhiệt độ và điều kiện môi trường

Nhiệt độ có thể ảnh hưởng đến áp suất khí trong kênh. Khi nhiệt độ tăng, áp suất khí cũng tăng và ngược lại. Do đó, việc kiểm tra nên được thực hiện trong điều kiện nhiệt độ tương đối ổn định. Các yếu tố như gió mạnh cũng có thể ảnh hưởng đến kết quả, đặc biệt khi sử dụng phương pháp phát hiện rò rỉ bằng dung dịch xà phòng.

5. Ghi chép và báo cáo

Toàn bộ quá trình kiểm tra, bao gồm các thông số về áp suất, thời gian, nhiệt độ, và kết quả, cần được ghi chép cẩn thận. Báo cáo kết quả kiểm tra phải rõ ràng, chi tiết, và bao gồm cả hình ảnh hoặc sơ đồ minh họa vị trí các lỗi (nếu có).

Tối ưu hóa quy trình kiểm tra độ kín khí

Để đảm bảo chất lượng công trình và tối ưu hóa chi phí, việc tối ưu hóa quy trình kiểm tra độ kín khí là điều cần thiết. Một số gợi ý bao gồm:

- Phân chia khu vực kiểm tra: Đối với các dự án lớn, việc phân chia hệ thống thành các khu vực nhỏ hơn để kiểm tra riêng lẻ giúp dễ dàng quản lý và định vị lỗi hơn.

- Sử dụng thiết bị hiện đại: Đầu tư vào các thiết bị đo lường chính xác và công nghệ kiểm tra tiên tiến sẽ nâng cao hiệu quả và độ tin cậy của kết quả.

- Đào tạo nhân lực: Đảm bảo đội ngũ thi công và kiểm tra được đào tạo bài bản, có kiến thức chuyên sâu về vật liệu màng HDPE và các phương pháp kiểm tra.

- Phối hợp chặt chẽ: Giữa nhà thầu thi công, đơn vị tư vấn thiết kế và chủ đầu tư trong suốt quá trình kiểm tra.

Thách thức và giải pháp trong kiểm tra độ kín khí

Mặc dù có các phương pháp rõ ràng, việc kiểm tra độ kín khí của kênh khí kép màng HDPE vẫn có thể đối mặt với một số thách thức:

- Kích thước và phức tạp của công trình: Các dự án lớn, với địa hình phức tạp, có thể gây khó khăn trong việc tiếp cận và bịt kín các khu vực kiểm tra.

- Thời tiết bất lợi: Mưa, gió, hoặc nhiệt độ quá cao/thấp có thể làm gián đoạn hoặc ảnh hưởng đến kết quả kiểm tra.

- Chi phí: Một số phương pháp kiểm tra chuyên dụng có chi phí cao, đòi hỏi cân nhắc kỹ lưỡng về ngân sách.

- Phát hiện các lỗ thủng siêu nhỏ: Đôi khi, các lỗ thủng rất nhỏ, khó phát hiện bằng mắt thường, có thể vẫn tồn tại sau kiểm tra ban đầu.

Giải pháp:

- Lập kế hoạch chi tiết: Chuẩn bị kỹ lưỡng, lên kế hoạch chi tiết cho từng giai đoạn kiểm tra, dự trù các rủi ro có thể xảy ra.

- Linh hoạt trong phương pháp: Kết hợp nhiều phương pháp kiểm tra khác nhau để tăng độ tin cậy. Ví dụ, sau khi kiểm tra bằng áp suất khí, có thể sử dụng dung dịch xà phòng để xác định chính xác vị trí lỗi.

- Ứng dụng công nghệ: Sử dụng các thiết bị bay không người lái (drone) để khảo sát các khu vực khó tiếp cận hoặc camera nhiệt để phát hiện sự chênh lệch nhiệt độ có thể do rò rỉ.

- Thử nghiệm theo giai đoạn: Chia nhỏ dự án thành các giai đoạn thi công và kiểm tra để phát hiện lỗi sớm nhất có thể.

Câu hỏi thường gặp về kiểm tra độ kín khí kênh khí kép màng HDPE

Độ kín khí của kênh khí kép màng HDPE được kiểm tra như thế nào?

Độ kín khí của kênh khí kép màng HDPE thường được kiểm tra bằng cách tạo áp suất khí hoặc chân không trong không gian giữa hai lớp màng và theo dõi sự thay đổi của áp suất đó theo thời gian.

Tại sao việc kiểm tra độ kín khí lại quan trọng?

Kiểm tra độ kín khí đảm bảo hệ thống chống thấm hoạt động hiệu quả, ngăn ngừa rò rỉ, bảo vệ môi trường, và duy trì sự an toàn, bền vững cho công trình.

Phương pháp nào là phổ biến nhất để kiểm tra độ kín khí?

Phương pháp kiểm tra bằng áp suất khí là phổ biến nhất, thường kết hợp với việc sử dụng dung dịch xà phòng để định vị các điểm rò rỉ.

Yêu cầu về độ kín khí được quy định ở đâu?

Các yêu cầu về độ kín khí thường được quy định trong hồ sơ thiết kế kỹ thuật của dự án, các tiêu chuẩn quốc gia, quốc tế về vật liệu địa kỹ thuật và thi công chống thấm.

Làm thế nào để xử lý khi phát hiện rò rỉ?

Khi phát hiện rò rỉ, cần xác định chính xác vị trí và nguyên nhân, sau đó tiến hành sửa chữa bằng các phương pháp hàn hoặc vá phù hợp với loại màng HDPE, đảm bảo mối nối đạt yêu cầu kỹ thuật.

Kết luận

Trong ngành Địa kỹ thuật công trình, việc kiểm tra độ kín khí của kênh khí kép sử dụng màng HDPE là một khâu không thể bỏ qua để đảm bảo chất lượng và sự bền vững của công trình. Hiểu rõ các nguyên lý, phương pháp kiểm tra, và tuân thủ các yêu cầu kỹ thuật sẽ giúp chúng ta xây dựng nên những công trình an toàn, hiệu quả và thân thiện với môi trường. “Rọ đá Việt Nam” luôn nỗ lực mang đến những kiến thức chuyên sâu và hữu ích, hy vọng bài viết này đã cung cấp cho quý độc giả những thông tin giá trị. Hãy cùng nhau nâng cao tiêu chuẩn kỹ thuật và đóng góp vào sự phát triển bền vững của ngành xây dựng Việt Nam.