Thi công màng HDPE

Màng HDPE Yêu Cầu Mặt Bằng Phẳng và Chắc: Bí Quyết Vàng

Chào các bạn, những người đồng nghiệp và anh em trong ngành Địa kỹ thuật! Đã bao giờ bạn đứng trước một công trình lót màng chống thấm HDPE và tự hỏi, tại sao các chuyên gia cứ nhắc đi nhắc lại câu thần chú: “Mặt bằng phải phẳng, phải chắc”? Thật vậy, việc Màng HDPE Yêu Cầu Mặt Bằng Phẳng Và Chắc không phải là một yêu cầu “cho có”, mà chính là yếu tố sống còn, quyết định đến 80% sự thành bại và tuổi thọ của toàn bộ hệ thống chống thấm.

Hãy cùng tôi, một người đã có nhiều năm “lăn lộn” với các dự án từ bãi rác, hồ nuôi tôm đến hầm biogas, đi sâu vào vấn đề này. Bài viết hôm nay không chỉ là lý thuyết suông, mà là những kinh nghiệm đúc kết từ thực tế, những bài học đôi khi phải trả giá bằng chi phí và thời gian. Chúng ta sẽ cùng nhau bóc tách từng lớp ý nghĩa đằng sau yêu cầu tưởng chừng đơn giản này.

Tại sao Màng HDPE lại ‘Khó Tính’ với Mặt Bằng Đến Vậy?

Nhiều người mới vào nghề thường nghĩ màng HDPE dẻo dai, bền chắc thì trải đâu cũng được. Nhưng sự thật hoàn toàn ngược lại. Hãy tưởng tượng bạn trải một tấm lụa mỏng manh lên một mặt sàn đầy sỏi đá và đinh vít. Điều gì sẽ xảy ra? Tấm lụa sẽ bị rách toạc ngay lập tức. Màng HDPE tuy bền hơn lụa vạn lần, nhưng về nguyên lý, nó cũng phải đối mặt với những “kẻ thù” tương tự.

Việc Màng HDPE Yêu Cầu Mặt Bằng Phẳng Và Chắc xuất phát từ ba lý do chính:

- Nguy cơ thủng, rách do ứng suất tập trung: Khi mặt bằng gồ ghề, lồi lõm với đá dăm, rễ cây, hay các vật sắc nhọn, toàn bộ áp lực từ lớp vật liệu phủ bên trên (như đất, nước, chất thải) sẽ không phân bố đều. Thay vào đó, áp lực sẽ tập trung tại các điểm lồi này, tạo ra một lực xuyên thủng cực lớn. Giống như bạn dùng đầu ngón tay ấn vào tấm bạt so với dùng cả lòng bàn tay, lực tập trung tại một điểm luôn nguy hiểm hơn rất nhiều.

- Sự mài mòn và suy giảm tuổi thọ: Một mặt bằng không ổn định, không được đầm nén kỹ sẽ gây ra hiện tượng lún sụt cục bộ theo thời gian. Sự chuyển vị này, dù rất nhỏ, cũng tạo ra ma sát liên tục giữa mặt dưới của màng HDPE và nền đất. Quá trình “mài dao” âm thầm này sẽ bào mòn tấm màng, làm giảm độ dày và gây hư hỏng từ từ mà chúng ta khó có thể phát hiện kịp thời.

- Khó khăn trong thi công và hàn nối: Trải màng trên một bề mặt lồi lõm sẽ tạo ra các nếp gấp, nếp nhăn không mong muốn. Điều này không chỉ làm giảm hiệu quả chống thấm mà còn khiến công tác hàn nối các tấm màng trở nên vô cùng khó khăn. Mối hàn sẽ không đều, dễ bị hở, tạo ra những điểm yếu chết người cho toàn bộ hệ thống.

Theo Kỹ sư Địa kỹ thuật Nguyễn Văn An, một chuyên gia với hơn 15 năm kinh nghiệm trong lĩnh vực chống thấm, chia sẻ: “Tôi đã từng chứng kiến một dự án hồ chứa nước rò rỉ nghiêm trọng chỉ sau hai năm vận hành. Khi khai quật lên kiểm tra, nguyên nhân không phải do chất lượng màng mà là do chủ đầu tư đã bỏ qua khâu xử lý đá dăm sắc cạnh dưới nền. Đó là một bài học đắt giá về tầm quan trọng của việc chuẩn bị mặt bằng.”

Mặt bằng đất đã được san ủi và đầm nén phẳng mịn, sẵn sàng cho công tác trải màng chống thấm HDPE cho dự án hồ chứa.

Mặt bằng đất đã được san ủi và đầm nén phẳng mịn, sẵn sàng cho công tác trải màng chống thấm HDPE cho dự án hồ chứa.

Màng HDPE Yêu Cầu Mặt Bằng Phẳng và Chắc: Tiêu Chuẩn Nào là ‘Đạt’?

Vậy, thế nào là một mặt bằng “phẳng và chắc” đúng chuẩn? Nói một cách dễ hiểu, đó là một bề mặt mà bạn có thể đi chân trần trên đó mà không cảm thấy lấn cấn hay lo sợ bị vật nhọn đâm vào chân. Tuy nhiên, trong kỹ thuật, chúng ta cần những con số và tiêu chí cụ thể hơn.

Yêu cầu về độ phẳng

- Không có vật sắc nhọn: Toàn bộ bề mặt phải được dọn sạch rễ cây, đá cục, sỏi dăm có đường kính lớn hơn 6mm, kim loại, rác thải xây dựng và bất kỳ vật thể nào có khả năng gây thủng màng.

- Độ gồ ghề cho phép: Bề mặt không được có sự thay đổi cao độ đột ngột. Các vị trí lồi lõm phải được san gạt, bù đắp để tạo thành một mặt phẳng hoặc mặt dốc đều, không có “ổ gà, ổ voi”.

- Độ dốc mái taluy: Mái taluy phải được gọt phẳng, ổn định, không có hiện tượng sạt trượt. Độ dốc thiết kế phải đảm bảo an toàn trong quá trình thi công và vận hành.

Yêu cầu về độ chắc (độ đầm nén)

- Độ chặt (K): Nền đất sau khi san lấp phải được đầm nén đạt độ chặt yêu cầu theo thiết kế, thông thường là K ≥ 0.90 hoặc K ≥ 0.95 tùy thuộc vào quy mô và tầm quan trọng của công trình. Việc đầm nén không đủ sẽ dẫn đến lún sụt về sau.

- Loại bỏ vùng đất yếu: Các khu vực có đất yếu, đất hữu cơ, hoặc bùn nhão phải được nạo vét và thay thế bằng vật liệu phù hợp (cát, đất đồi) và đầm nén kỹ lưỡng.

- Ổn định nền: Bề mặt nền phải ổn định, không bị biến dạng dưới tác động của thiết bị thi công hoặc người đi lại.

Để hiểu rõ hơn về cách kiểm tra chất lượng vật liệu, bạn có thể tham khảo bài viết về thí nghiệm màng chống thấm hdpe, một bước không thể thiếu để đảm bảo tấm màng bạn sử dụng đạt chuẩn trước khi thi công.

Quy Trình Chuẩn Bị Mặt Bằng ‘Chuẩn Sách Giáo Khoa’

Để đạt được một bề mặt lý tưởng, việc tuân thủ một quy trình chuẩn là vô cùng quan trọng. Dưới đây là các bước cơ bản mà bất kỳ nhà thầu chuyên nghiệp nào cũng áp dụng:

Giải phóng và dọn dẹp mặt bằng:

- Phát quang toàn bộ cây cối, bụi rậm.

- Bóc bỏ lớp đất hữu cơ bề mặt, thường là từ 20-30cm.

- Thu dọn sạch sẽ rác thải, đá tảng và các chướng ngại vật khác.

Đào và san lấp:

- Tiến hành đào đất đến cao độ thiết kế.

- San lấp các vùng trũng bằng vật liệu phù hợp (đất, cát). Việc san lấp nên được thực hiện theo từng lớp, mỗi lớp không quá 30cm để đảm bảo đầm nén hiệu quả.

Đầm nén nền đất:

- Sử dụng các thiết bị chuyên dụng như lu rung, lu tĩnh, hoặc đầm cóc để đầm nén từng lớp đất đã san lấp.

- Đảm bảo độ ẩm của đất ở mức tối ưu để việc đầm nén đạt hiệu quả cao nhất.

- Kiểm tra độ chặt (K) bằng các phương pháp thí nghiệm hiện trường (phễu rót cát, dao đai) để đảm bảo đạt yêu cầu thiết kế.

Hoàn thiện bề mặt và mái taluy:

- Sau khi đầm nén đạt yêu cầu, tiến hành san gạt tinh để tạo mặt phẳng cuối cùng.

- Gọt mái taluy theo đúng độ dốc thiết kế, loại bỏ các tảng đá hoặc phần đất rời rạc.

- Rà soát lại toàn bộ bề mặt một lần cuối, nhặt thủ công các viên sỏi, đá dăm còn sót lại.

Thi công lớp lót bảo vệ (nếu cần):

- Trong nhiều trường hợp, đặc biệt là với nền đất có lẫn sỏi dăm, một lớp lót bảo vệ là cần thiết. Lớp lót này có thể là vải địa kỹ thuật không dệt hoặc một lớp cát mịn dày khoảng 10cm. Lớp này hoạt động như một tấm đệm, ngăn cách màng HDPE khỏi các nguy cơ tiềm tàng từ nền đất.

Quá trình này có nhiều điểm tương đồng với các bước trong thi công bạt lót hồ, nơi mà sự chuẩn bị kỹ lưỡng ban đầu luôn là chìa khóa cho một công trình bền vững.

Hình ảnh cận cảnh một vết thủng trên tấm màng chống thấm HDPE màu đen, nguyên nhân là do một viên đá sắc nhọn từ lớp nền bên dưới đâm lên.

Hình ảnh cận cảnh một vết thủng trên tấm màng chống thấm HDPE màu đen, nguyên nhân là do một viên đá sắc nhọn từ lớp nền bên dưới đâm lên.

Hậu Quả Khôn Lường Khi ‘Làm ẩu’ Khâu Chuẩn Bị Mặt Bằng

Tiết kiệm chi phí và thời gian trong khâu chuẩn bị mặt bằng là một trong những sai lầm tốn kém nhất. Hậu quả của nó không chỉ là những vết rò rỉ đơn thuần mà còn là cả một chuỗi hệ lụy nghiêm trọng:

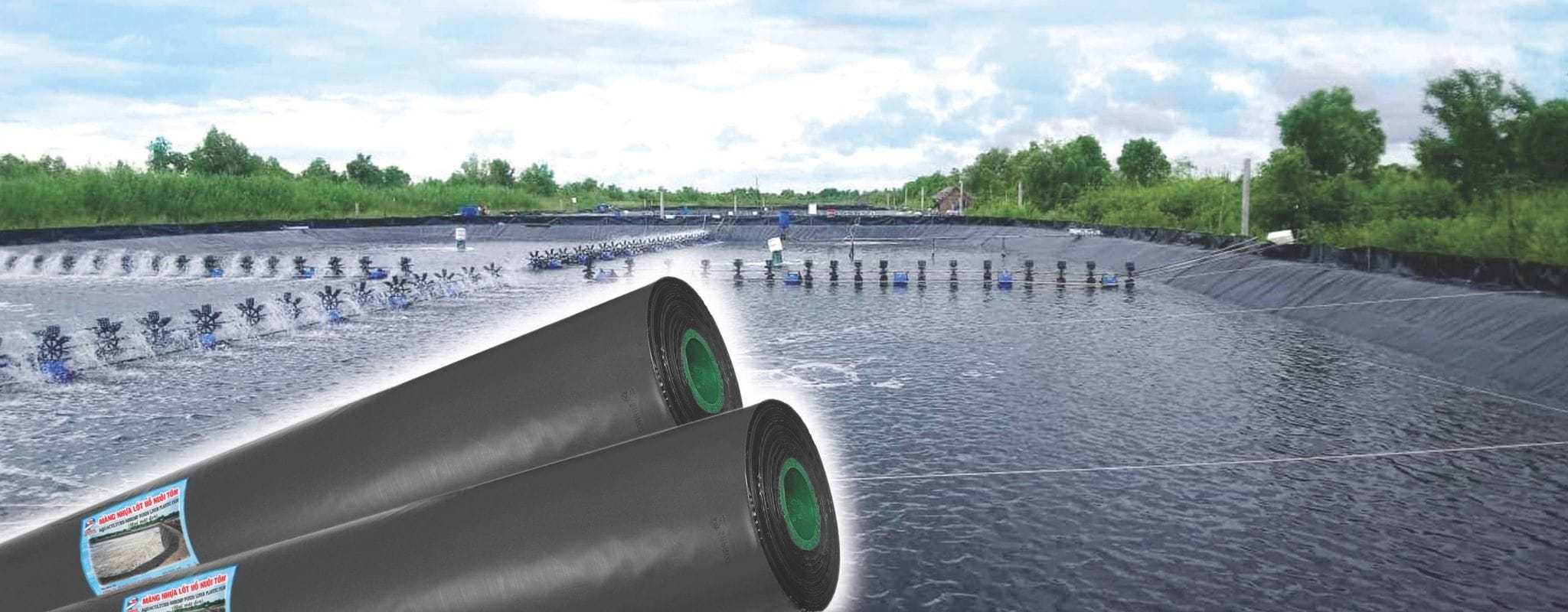

- Thất thoát tài nguyên: Đối với hồ chứa nước ngọt, hồ nuôi trồng thủy sản, việc rò rỉ đồng nghĩa với thất thoát nước, tăng chi phí bơm và vận hành.

- Ô nhiễm môi trường: Đối với bãi chôn lấp rác thải, hố xử lý nước thải, hay hồ chứa chất thải công nghiệp, một lỗ thủng nhỏ cũng có thể khiến các chất độc hại rò rỉ ra môi trường đất và nước ngầm, gây ra thảm họa sinh thái.

- Chi phí sửa chữa khổng lồ: Việc tìm kiếm một lỗ thủng nhỏ trên một diện tích hàng ngàn mét vuông là vô cùng khó khăn và tốn kém. Chi phí cho việc hút cạn hồ, bóc dỡ lớp phủ, tìm và vá lỗ thủng có thể cao gấp nhiều lần so với chi phí làm đúng ngay từ đầu.

- Giảm tuổi thọ công trình: Một hệ thống chống thấm liên tục bị “tra tấn” bởi mặt bằng xấu sẽ nhanh chóng xuống cấp, làm giảm đáng kể tuổi thọ dự kiến của công trình.

Rõ ràng, việc màng HDPE yêu cầu mặt bằng phẳng và chắc không phải là để làm khó nhà thầu, mà là để bảo vệ chính tài sản và sự an toàn của chủ đầu tư cũng như cộng đồng.

Các Giải Pháp Hỗ Trợ và Những Lưu Ý Đặc Biệt

Trong thực tế, không phải lúc nào chúng ta cũng có điều kiện nền đất lý tưởng. Đôi khi, chúng ta phải đối mặt với nền đất đá, nền cát chảy hoặc các điều kiện địa chất phức tạp khác. Lúc này, các giải pháp hỗ trợ trở nên cực kỳ quan trọng.

Vải địa kỹ thuật không dệt – Người vệ sĩ thầm lặng

Vải địa kỹ thuật không dệt đóng vai trò như một lớp đệm, một người vệ sĩ bảo vệ màng HDPE khỏi sự tấn công của các vật sắc nhọn từ nền đất. Nó có khả năng kháng xuyên thủng cao, đồng thời giúp tiêu thoát nước và khí dưới lớp màng. Việc sử dụng vải địa kỹ thuật là một khoản đầu tư thông minh, đặc biệt cho các công trình có yêu cầu kỹ thuật cao.

Lớp cát đệm

Một lớp cát sông được sàng lọc kỹ, dày từ 10-20cm, cũng là một giải pháp hiệu quả và kinh tế để tạo ra một bề mặt tiếp xúc an toàn cho màng HDPE.

An toàn công trường

Bên cạnh việc chuẩn bị mặt bằng, việc duy trì an toàn chung trên công trường cũng rất quan trọng. Ví dụ, một yếu tố thường bị bỏ qua là phòng cháy chữa cháy. Để hiểu thêm, bạn có thể xem xét tại sao Bạt HDPE yêu cầu thiết bị phòng cháy chữa cháy trong quá trình thi công và lưu kho.

Kết nối với kết cấu bê tông

Khi thi công các công trình có kết cấu bê tông như mương, cống, việc đảm bảo chống thấm tại điểm tiếp giáp cũng rất quan trọng. Một giải pháp hiện đại là sử dụng Màng chống thấm HDPE liên kết bằng Polylock polymer, giúp tạo ra một mối nối kín và bền vững.

Câu Hỏi Thường Gặp (FAQ)

1. Có thể trải màng HDPE trực tiếp lên nền bê tông không?

Có, nhưng bề mặt bê tông phải phẳng, không có cốt thép lòi ra, không có các cạnh sắc và phải được vệ sinh sạch sẽ. Thông thường, người ta vẫn khuyến khích sử dụng một lớp vải địa kỹ thuật lót giữa bê tông và màng HDPE để tăng cường bảo vệ.

2. Nếu nền đất là cát thì có cần đầm nén không?

Chắc chắn có. Nền cát rất dễ bị lún và dịch chuyển nếu không được đầm nén đúng cách, đặc biệt là khi có tác động của nước. Cần đầm kỹ và có thể cần các biện pháp gia cố mái taluy để chống sạt trượt.

3. Làm thế nào để kiểm tra mặt bằng đã đạt yêu cầu hay chưa?

Ngoài việc kiểm tra độ chặt K bằng thí nghiệm, bạn có thể kiểm tra trực quan bằng cách đi lại trên bề mặt để cảm nhận độ ổn định và tìm các vật sắc nhọn. Một cuộc nghiệm thu kỹ lưỡng giữa các bên (chủ đầu tư, tư vấn giám sát, nhà thầu) trước khi trải màng là bắt buộc.

4. Chi phí cho việc chuẩn bị mặt bằng chiếm khoảng bao nhiêu % tổng chi phí hạng mục lót màng HDPE?

Tỷ lệ này thay đổi tùy thuộc vào điều kiện địa chất ban đầu. Tuy nhiên, nó có thể chiếm từ 20% đến 50% tổng chi phí. Đây là một khoản đầu tư xứng đáng để đảm bảo chất lượng lâu dài.

5. Nếu phát hiện mặt bằng chưa đạt sau khi đã trải một phần màng thì phải làm gì?

Tuyệt đối không được tiếp tục thi công. Phải cuộn phần màng đã trải lại, tiến hành xử lý, sửa chữa lại khu vực mặt bằng chưa đạt yêu cầu cho đến khi nghiệm thu xong rồi mới thi công tiếp. “Sai đâu sửa đó” ngay lập tức sẽ tiết kiệm hơn rất nhiều so với việc sửa chữa sau này.

Kết Luận

Qua những phân tích trên, hy vọng các bạn đã có một cái nhìn toàn diện và sâu sắc hơn về lý do tại sao màng HDPE yêu cầu mặt bằng phẳng và chắc. Đây không chỉ là một yêu cầu kỹ thuật mà còn là một triết lý làm việc: sự cẩn trọng và kỹ lưỡng trong những bước chuẩn bị đầu tiên sẽ quyết định sự bền vững của cả một công trình. Giống như xây một ngôi nhà, nền móng có vững thì nhà mới chắc. Với màng HDPE, mặt bằng chính là nền móng.

Đừng bao giờ xem nhẹ công đoạn này, bởi mỗi một viên đá sắc nhọn bạn bỏ sót, mỗi một khu vực đầm nén không kỹ, đều có thể trở thành “gót chân Achilles” phá hỏng toàn bộ công sức và tâm huyết của bạn. Hãy nhớ rằng, mục tiêu cuối cùng của chúng ta khi sử dụng Màng HDPE bảo vệ ao hồ khỏi thấm nước hay bất kỳ ứng dụng nào khác là tạo ra một hệ thống chống thấm tuyệt đối và bền bỉ với thời gian. Và tất cả bắt đầu từ một mặt bằng được chuẩn bị hoàn hảo.